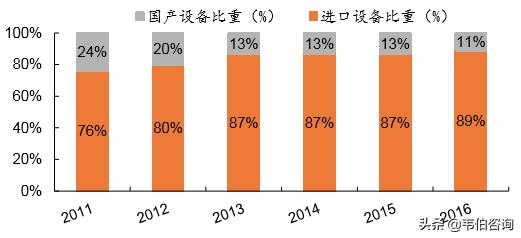

一、国内设备企业平均自制率仅为16%

2011-2016年,国内设备企业平均自制率仅为16%,国产设备自制率还有较大提升空间。我国计划到“十三五”末期,国产集成电路设备在国内芯片制造厂的替代率至少达到30%,全球半导体产能大转移为国内集成电路设备企业带来重要历史机遇。

图表1:2011-2016年我国半导体设备平均自制率情况统计

资料来源:SEMI、中国电子专用设备工业协会、韦伯咨询整理

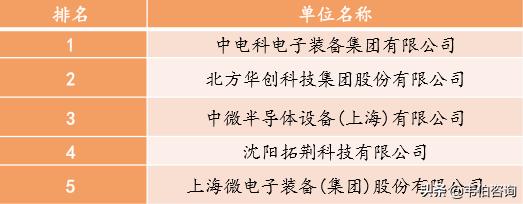

2018年我国半导体设备十强单位完成销售收入94.97亿元,同比增长24.6%。目前,我国半导体设备大的公司收入与海外巨头差别较大。国内半导体设备公司有望把握国内晶圆厂投资高峰,迎来重要的发展时机,在各个细分领域不断迎头追赶。

图表2:2017年我国半导体设备排名前五的企业名单

资料来源:SEMI、中国电子专用设备工业协会、韦伯咨询整理

一、氧化/扩散炉(高温炉)

芯片的制造流程中,硅片表面通过氧化的方式生长一层氧化层,通过在氧化层上刻印图形和刻蚀,达到对硅衬底进行扩散掺杂,激活硅片的半导体属性,从而形成有效的PN结。

用于热退火等热工艺的高温炉分为三类:卧式炉、立式炉、快速热处理(RTP)。

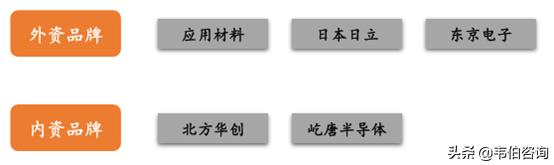

高温炉市场主要被外资品牌占据,如应用材料、日本日立、东京电子等企业,CR3市场份额超过90%。内资品牌中,北方华创12英寸立式氧化炉实现产线应用。屹唐半导体2016年收购了美国公司Mattson,该公司在RTP设备具有领先优势。

图表3:高温炉市场中外主要企业名单

资料来源:公司官网、韦伯咨询

二、光刻设备

光刻的本质是把电路结构图复制到硅片上的光刻胶上,方便之后进行刻蚀和离子注入。从集成电路诞生之初,光刻就被认为是集成电路制造工艺发展的驱动力。

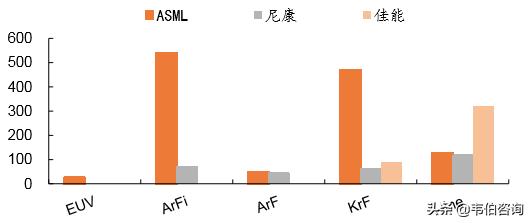

全球光刻机市场主要由荷兰的阿斯麦(ASML)、日本尼康和佳能三家把持,其中ASML更是全球绝对龙头,市占率超过67%,几乎垄断了高端光刻机(EUV)市场。日本尼康和佳能产品主要为中低端机型。

国产光刻机领域中,上海微电子(SMEE)一枝独秀。2018年3月,上海微电子承担的“02专项”的“90nm光刻机样机研制”顺利通过验收,成为国产光刻机的优秀代表。

图表4:2011-2017年ASML光刻机出货量遥遥领先(台)

资料来源:ASML、公司官网、韦伯咨询整理

三、涂胶显影设备

涂胶显影设备是光刻工序中与光刻机配套使用的涂胶、烘烤及显影设备,包括涂胶机、喷胶机和显影机。该设备不仅直接影响光刻工序细微曝光图案的形成,对后续蚀刻和离子注入等工艺中图形转移的结果也有着深刻的影响。

全球涂胶显影设备龙头为东京电子、日本迪恩士和德国苏斯微。

国内有竞争力的公司为沈阳芯源微,公司客户包括台积电、长电科技、华天科技等国内知名公司,同时正在长江存储、上海华力等前道芯片制造厂商进行验证。

图表5:涂胶显影设备中外企业市场格局

资料来源:芯原微电子年报、韦伯咨询整理

四、刻蚀设备

刻蚀指将硅片上未被光刻胶掩蔽的部分通过选择性去掉,从而将预先定义的图形转移到硅片的材料层上的步骤。

刻蚀设备分为三类,介质刻蚀机、硅刻蚀机、金属刻蚀机,三者占比为48%、47%、5%,介质刻蚀机和硅刻蚀机是市场上主流的刻蚀设备。

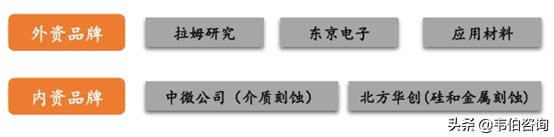

全球刻蚀设备行业前三名分别为拉姆研究、东京电子、应用材料,CR3超过90%。

国内企业中,中微公司的介质刻蚀领机全球领先,已经进入台积电新工艺产线。北方华创的硅刻蚀机和金属刻蚀机在国内领先。

图表6:刻蚀设备中外资企业品牌

资料来源:拉姆研究、Factor&Equilibrium、平安证券

五、离子注入设备

一般而言,本征硅(即原始不含杂质的硅单晶)导电性能很差,只有当硅中加入少量杂质,使其结构和电导率发生改变时,硅才成为真正有用的半导体。这个过程被称为掺杂,离子注入是主要的掺杂方法。

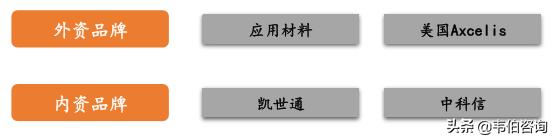

全球离子注入机龙头为美国应用材料和Axcelis公司,两家合计占据全球近90%的市场份额。

国内企业中,只有凯世通和中科信具备集成电路离子注入机的研发和生产能力。目前凯世通离子注入机广泛运用于太阳能电池、AMOLED等领域,属于国内领先,集成电路离子注入机目前正处于验证阶段。

图表7:离子注入设备内外资品牌格局

资料来源:公司官网、韦伯咨询整理

六、薄膜沉积设备

1、PVD设备

物理气相沉积(PVD)沉积金属属于集成电路工艺的金属化环节,金属化是芯片制造过程中在绝缘介质薄膜上沉积金属薄膜以及随后刻印图形以便形成互连金属线和接触孔或通孔连接。物理气相沉积(PVD)常用的方法是蒸发和溅射。

目前全球PVD市场高度垄断,应用材料一家独大,占据全球超过85%的市场份额。

公司总部:中国-深圳

主营业务:行业研究报告、项目可行性分析报告、商业计划书、IPO及再融资募投项目可研、细分行业尽调、产业园区规划等

客服热线:段先生13480610575,刘先生14776264685(微信+电话)

联系邮箱:WBZX2019@163.com

公众号:韦伯咨询、韦伯产业智库